玻璃纤维以其强度高、质轻、良好的物化性能在新兴材料方面得到越来越广泛的应用, 但在玻璃纤维的拉丝作业中, 往往会因为拉丝工艺位置、生产机械设备的运行状况等方方面面的原因, 致使玻璃纤维拉丝生产分束丝、并丝、毛丝、成型不良等几种情况, 现在结合在玻璃纤维生产中常见的几个问题, 分析一些解决方法。

1 常见问题的处理与解决

1.1分束丝

所谓分束丝不同于短切原丝的分束, 是指在拉丝生产中, 单根的玻璃纤维未按预定的拉丝工艺集束成带, 而是有一根乃至数根单独集束成带。在络纱过程中, 由于其单股分束易造成原纱卷掏纱过程中的交连带起, 降低络纱成品率, 络纱过程中又由于其丝束较细, 在经过“ 瓷眼” 、络纱张力器的时候容易断裂, 使成品纱卷端面毛纱、长短纱存在, 严重的会造成络纱过程中因其断裂缠绕在其它的股纱上而引起股纱的断裂, 较大的影响着络纱工序的有序进行, 而这个问题在拉丝过程中如果不注意, 往往难以发现而造成大量的“ 退货纱” 。究其原因大致有以下几种情况涂油轴的工作状况。如是否有因长时间运转而在涂油轴表面造成的沟、槽等, 这往往在涂油轴滚动中造成个别原丝滑进其中, 影响其集束性, 形成分束。这种分束在原纱饼中往往是较长的距离且影响的面积大匕集束轮工作状况。拉丝过程中石墨集束轮因局部磨损出现沟、槽, 致使玻璃纤维在拉丝集束时不在同一凹槽内, 出现一根乃至几根玻璃纤维丝单独集束成型拉丝机排线器。如排线钢丝上有磨损、局部的污物沉积等情况拉丝工艺位置出现不当。总之,对出现的分束丝, 要细心观察, 找出原因所在, 同时, 在生产中要做到对易损设备的及时检查维护,做到及时清洁或更换, 形成制度化、规范化操作。

1.2 并丝

所谓并丝, 通俗的理解就是拉丝排线过程中玻璃纤维原丝的排线出现一个周期和下一个或几个周期的重叠。这种原丝饼在经过烘干成膜后, 由于成膜剂的交连成膜, 在络纱中易造成其原纱饼退解困难或根本无法退解, 或退解过程中不断出现纱线的接连带起, 使络纱出现断头等。其原因大致有

(1)速比不良。速比即指在拉丝过程中拉丝机机头与同步排线器轮转速之比。

当其速比为整数倍或较接近整数倍时往往易出现并丝, 而且在生产不同的原纱品种时, 其速比的高低也会对其原丝卷成型“ 好坏” 产生影响, 一般在其他工艺不变的情况下, 速比越大, 则在拉丝一个行程中, 排线器的排线次数越少, 原丝股与股之间的交叉角就会变小, 股与股之间的接触长度就会增加, 这可能因浸润剂的交连成膜影响到络纱过程,形成粘连带起脱圈, 降低络纱速度, 引起络纱过程中的外观及内在的质量, 较严重时形成严重的并丝,无法进行络纱。反之, 接触长度变小, 但并不是越小越好, 太小就会造成其他的质量问题, 同时其速比大小又和生产的品种有关, 如缠绕纱的生产和短切纱就有所不同, 具体速比可视产品品种及工艺的不同而做出合理的选择。此时可通过改进同步电机齿轮、排线器齿轮的齿数的多少或更换同步电机改变其转速来调整速比到一个理想的数值。

(2)同步传送皮带出现磨损、张力过大造成皮带老化变形或过小而打滑, 同步电机齿轮、排线器齿轮出现磨损等, 致使拉丝机速比出现变化而引发并丝, 此时只需对其进行更换即可。

(3)工艺位置影响。在拉丝生产中排线器相对拉丝机机头的位置对拉丝张力、排线宽度、排线推力的大小等都有一定的影响, 其位置过低易造成排线推力的不足, 影响其排线宽度及排线效果, 过高易对纱线张力等产生不良影响(其工艺示意如下图1)。

(4)其他影响, 如纱线在拉丝滚筒上的排幅大小、张力大小以及拉丝及排线机构有无损坏颤动等原因。

1.3 毛丝及成型不良

毛丝产生的大部分原因是集束轮、涂油轮、排线器等出现磨损沟、槽或其上沉积的污物等原因,造成局部磨损严重, 在拉丝工序出现毛丝或出现极少部分的原丝集束不良, 在络纱工序中致使其断裂形成毛纱。

成型不良的大部分原因是排线钢丝弧形不当,不是等升螺旋曲线, 或者是排线及拉丝机机构损坏,颤动或工艺尺寸不良等原因。例如原丝饼表面出现“ 波纹” 形, 大部分是因为排线钢丝工艺成型不好、同步电机皮带张力过大造成皮带变形或张力过小造成打滑, 或拉丝机构的颤动等造成, 进而影响络纱效果。另外, 拉丝机的行程大小以及其合理性也直接影响原丝饼的外观形状, 如拉丝来回两个行程的叠加部分的多少即行程的小还是大, 导致原丝饼成型为“ 马鞍形” 或“ 峰形” 。

1.4 其他情况

在络纱过程中有时会遇到经过烘干的原纱饼在络纱时不断的出现单股的断裂, 调整张力、降低车速等并不能解决问题, 如果将原纱饼中的原纱拉出进行观察, 就会发现其原纱每间隔米或几米长度和拉丝机的机头半径有关规律性的出现原纱磨损严重的地方, 这往往是由于拉丝工序中, 原丝在排线过程中原丝排线幅度过大造成一端或两端原丝滑出排线器, 从而形成磨损, 只要及时的更换排线钢

丝并调整一下排线幅宽往往能够解决。

总之, 在拉丝工序的生产中, 因某一环节的巡检、检查不到位或维护不当都可能给正常的生产带来隐患, 造成生产产品的不合格或浪费, 只有了解生产中易出现的各种问题, 不要放过任何一个微不足道的小问题, 在发现问题时要根据问题出现的频率和频次细心查找, 并且在平时要多积累经验, 做到心中有数才能更好的服务于生产。

结束语

影响原丝卷绕成型的因素有很多, 其中螺旋钢丝排线器的形状合理与否是关键因素, 同时集束槽、排线器与拉丝机头三者的相对工艺位置, 机头转速与排线转速的速比, 排线往复动程等参数的选择,排线钢丝的清洁及表面的光滑度, 排线器轴的同心度等也直接影响原丝卷绕成型

玻璃纤维加工过程中造成毛羽的原因及解决措施

毛羽现象一直是困扰玻璃纤维生产的重要问题。解决毛羽问题实际上是一个系统工程,从浸润剂到拉丝、烘干、退解、织造,每道工序均有许多值得关注的细节,但在生产中往往容易忽视。引起玻纤毛丝的原因很多,从生产工艺角度来分析有:玻璃融化不好及澄清不良、拉丝工艺参数设置不合理、烘干工艺或原丝调理工艺不当等。从浸润剂角度来分析有:成膜剂配方不合理、浸润剂含量偏低、浸润剂使用环节不当等。从加工工艺的角度分析有:环境温湿度、退解(络纱)工艺、原丝调理工艺、烘干工艺等。本文主要从浸润剂技术、玻璃熔制工艺、拉丝工艺、加工环境、退捻(络纱)工艺、烘干工艺等几个方面分析毛羽产生的原因及预防。

毛丝产生的原因及解决措施

2.1 原丝浸润剂含量偏低会造成原丝集束不良,单根散丝极易磨断磨毛,出现大量的毛丝。

解决措施:

(1)适当提高浸润剂固含量,研究发现中碱池窑生产的原丝由于喷雾等原因,需要适当提高浸润剂固含量才能保障原丝含油率。

(2)提高浸润剂附着力,在浸润剂中添加聚乙烯醇(pva)、聚乙烯吡咯烷酮(pvpk)等高粘度物质,可使浸润剂粘度提高。

(3)控制喷雾流量,及时检查雾化状态。

(4)及时解决单丝涂油器石墨辊出现鱼眼和花辊现象,就及时清洗或更换涂油辊。

2.2玻璃熔化不好或澄清不良毛丝,由于未融化好的玻璃存在结石、气泡等缺陷会在加工过程中造成单纤维断裂而产生毛羽。

解决措施:

(1)稳定玻璃的熔制工艺,提高熔化质量。

(2)使用鼓泡技术强化玻璃的澄清。

2.2浸润剂配方对毛羽的影响。浸润剂成膜剂、润滑剂、偶联剂等成分均对毛羽的产生有重要的影响。

解决措施:

(1) 选用适当的成膜剂。环氧酯,利用环氧酯基团反应活性大、易开环的特点,接上各种浸润剂性能所需的分子链段。线性饱和聚酯,在浸润剂中还可起到润滑增塑作用,用作硬质纱增塑剂,渗透快,不易迁移。还可用于树脂型纺织浸润剂,柔软、爽滑、减少毛丝。水性聚氨酯。水性聚氨酯成膜后强度高、弹性好,对玻纤保护集束作用好,可减少毛丝。

(2) 选用适当的润滑剂润滑剂对减少玻纤毛丝起着至关重要的作用,玻纤浸润剂中使用的润滑剂大致可分为非离子及阳离子润滑剂两大类。非离子润滑剂有:乙氯基脂肪酸硫酸盐及其衍生物、咪唑啉、二甲基硅油乳液、磷脂酸等。阳离子润滑剂有:脂肪酸季铵盐、脂肪酸磷酸氢盐、脂肪酸四乙烯或胺络合物等。玻纤表面强烈吸附水分,并使水分子极化,水分子中h 与sio-,alo-牢固结合,造成oh-向外,所以玻纤表面为阴离子性的。因此玻纤润滑剂中广泛采用阳离子型润滑剂,其与玻纤表面结合良好,减少毛丝。对于硬质纱浸润剂可采用2~3种阳离子润滑剂,而软质纱浸润剂为使膜柔软、增塑,一般为非离子润滑剂与阳离子润滑剂同时使用。浸润剂配方中润滑剂的用量一定要适当。一般阳离子湿态润滑剂用量在0.2%以下,过多则易造成原丝筒变形,如果是硬筒拉丝就会形成喇叭筒,软筒拉丝就会造成原丝筒塌筒、退解困难,都会造成毛丝。干态润滑剂的用量也要控制适当,过多则影响纱的集束性,尤其在成膜剂的玻璃化温度较低,膜整体偏软的情况下,这样退纱或织造时易粘附于机件上,形成黑色粘稠物,会引起毛丝。

(3) 选用适当的偶联剂。浸润剂中偶联剂与玻纤表面以-si-o-si-健结合,修补玻纤表面微裂纹,阻止玻纤在微裂纹应力集中处断裂,可减少毛丝。对于增强型浸润剂,偶联剂变质或偶联剂水解不良也是造成毛丝的因素之一。

2.3浸润剂使用不当造成的毛羽。由于浸润剂使用过程中温度的变化造成浸润效果的变化,及循环油固含量的变化都会影响原丝浸润剂含量进而造成加工过程中产生毛羽。

解决措施:

(1)严格控制好小循环的浸润剂固含量及其波动(严格控制好喷雾角-控制好喷雾水侵入浸润剂的侵入量);

(2)严格控制好各个小循环所带涂油器的数量;

(3)严格控制好浸润剂温度;

(4)严格控制原丝饼的原始含水率。原丝饼的含水率反应原丝束“吃油”的好坏和充分程度;过多的原丝含水率又会造成浸润剂的迁移加重。因此,原丝饼的原始含水率必须严格控制。

2.4 拉丝工艺参数设置不合理也容易造成毛羽。拉丝工艺参数设置不合理容易造成原丝成型不好、张力过大等。

解决措施有以下几点:

(1) 调节工艺位置,尤其是控制好扇形单丝在石墨辊上的包角和集束轮位置。将单丝包角尽可能调整小,一般为3o左右,这样可以有效地降低拉丝张力。同时集束轮槽要定期转动一定的角度,否则会磨宽,造成原丝散丝并产生毛丝。

(2) 根据不同的浸润剂性能及原丝品种选择不同的卷绕比。卷绕比=机头转速/排线转速。即排线旋转一周时,机头的旋转圈数。卷绕比的意义在于控制卷绕角、原丝缠绕的重复性,决定了退解效率和丝饼退绕效率。卷绕角越高,成型约稳定。为使得丝饼顺利退解,一般要大于6o。如丝饼重量小,厚度小,可使用较小的角度。平行排丝会造成退解时脱圈。主要控制速比不能为整数或整分数,一般在三位小数以上。

(3) 根据原丝品种选择不同的排线钢丝。螺旋排线钢丝为原丝提供一个高速移动,并按预定模式缠绕到原丝筒上。螺旋排线的几何形式是基于阿基米德曲线,并产生线性运动,但原丝的性能会改变这种运动并导致产生波形动作。排线钢丝规格(形状、材料)是决定排线效果的极为重要的因素。排线钢丝形状不准确、局部过度磨损(造成形状改变)、排线钢丝变形、安装不准确(指高、低端安装时的外露尺寸和每副排线钢丝安装的对称、端脚的平行度等等)、材料过软(没有一定的弹性、刚性)、材料不纯、不爽滑(材料本身低劣、有毛刺、裂纹等)。

(4) 漏板温度不均匀产生的毛羽。漏板温度不均匀致使拉丝过程中单丝张力不均,造成原丝泡泡纱,加工过程中单纤维断裂产生毛羽。经试验二者造成毛羽的程度相差40%。

2.5绕丝筒上原丝间粘并如果绕丝筒上原丝左右、上下之间粘并,在退解时一股纱退出往往造成另一股纱受损,只要有一根或几根单丝断裂就会造成大面积网状毛纱,粘并严重时还会造成退解、脱圈。因此这也是毛丝现象产生的一类重要原因。

解决措施:

(1) 适当降低原丝浸润剂含量。浸润剂含量过高时在原丝之间产生粘并,造成退解时单纤维断裂引起毛羽。

(2) 浸润剂配方中可添加少量具有隔离效果的润滑剂。既起到良好的润滑作用,又可起到隔离防粘并效果。

2.6 原丝爽滑性不够,与导纱材料动摩擦系数大摩擦是造成毛丝的最直接原因。

解决措施如下:

(1) 提高导纱材料的光洁度和耐磨性。

(2) 络纱时将滑动摩擦改为滚动摩擦,减少接触点,磨擦系数。

(3) 提高原丝的爽滑性。第一是检查浸润剂中干润滑剂用量是否足够。第二是浸润剂配方中添加高效的润滑剂。使用过程要注意润滑剂用量不需要很大,否则容易引起散丝,加剧毛羽的产生。

2.7 静电过大

静电会造成原丝对各摩擦点的粘附,并造成纱线蓬松、散丝,增加毛丝。因此在浸润剂中添加抗静电剂,消除静电的不利影响。常用的抗静电剂有:无机抗静电剂如氯化铵、氯化锂、硝酸锂等;有机抗静电剂如sn等。抗静电剂的用量一般为0.05%~0.3%。配制浸润剂时,抗静电剂要充分稀释后再加入配制罐中,避免电解质浓度过高影响成膜剂乳液的稳定性。纺织纱退解时捻线机接触纱线的各部件可抹上一薄层有机抗静电剂,实践证明这样也可有效地减少毛丝的产生。

2.7 原丝筒温湿度控制不好。

解决措施:

(1)根据不同的成膜剂体系制定适宜的调制工艺,特别是纺织细纱。适宜的调理工艺有利于浸润剂更好的成膜,加工过程中可以对原丝提供良好的保护,从而减少毛羽的产生。我们在生产单丝涂塑纱的过程中对比同一批次的原丝在不同的调理工艺下,毛羽产生的程度高达56%。

(2)控制退解(络纱)车间温湿度。玻璃纤维加工过程中受温、湿度的影响极大,适宜的温湿度可以减少加工过程中毛羽的产生。一般情况下纺织纱控制在温度23℃左右、相对湿度60%左右比较合适。

2.8烘干工艺不当造成的毛羽,原丝未完全烘干或烘干过度、纱线发脆对都会引起玻纤制品的毛丝。

解决措施:

(1)原丝未烘干或未达到浸润剂成膜所需的烘干温度及时间,浸润剂中各组份分相,未充分融合成一完整膜,此时原丝集束抱合力差,散丝,同时纱线不滑爽,摩擦系数大,毛丝多。

(2)原丝筒刚进烘房时,起始温度不能太高,并要加强排湿,尤其是张力过大、卷绕过紧的原丝筒、超大原丝筒、直接无捻粗纱团,更要增大排湿量和热风循环。

(3)采用微波烘干或微波辅助烘干,可降低迁移,对减少毛丝有帮助。

2.9退捻(络纱)工艺不当产生的毛羽。退捻(络纱)过程中由于纱线高速运动,集束不好的单根纤维极易因张力过大而断裂而产生毛羽。

解决措施:

(1)根据不同的纱线选择不同的成型方式及车速。由于纱线张力在很大程度上决定于车速,因此必须严格控制车速在合适的范围内,特别是纺织纱及硬质纱。硬质纱络纱工艺不当容易造成浸润剂膜破裂,纱线硬挺度降低、集束性不好从而影响使用效果。

(2)对纺织细纱根据不同的品种选择合适的尼龙勾。

a、尼龙钩的形状对毛羽的影响

根据生产实践得出,曲率半径大的尼龙钩曲面状呈圆形,与纱线接触的摩擦力相对小,纱线弯折的幅度小,断裂的玻璃纤维少使得毛羽少,对纱线的硬挺度影响小;而曲率半径小的尼龙钩曲面呈三角形,与纱线接触的摩擦力相对大,纱线弯折幅度大,使玻璃纤维纱线容易断裂而产生毛羽,并且会影响纱线的集束性,使纱线硬挺度降低。如图1所示。

圆形曲线 三角形曲线

图1 尼龙钩与纱线接触示意图

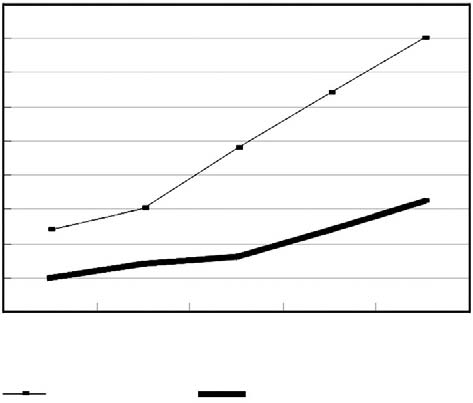

图2所示为采用质量200,mg的尼龙钩,形状分别为三角曲面和圆形曲面,捻线后检测的毛羽分布图,分别检测了管纱内层、中层和外层的毛羽情况。从图2可以看出,三角曲面对纱线毛羽的影响更大,不利于玻璃纤维纱线的加捻;而圆曲面对纱线毛羽影响相对较小。此外,尼龙钩在与钢领配合中,由于外形不同也会形成纱线通路空间的大小不同,造成对纱线毛羽的不同影响。细线为三角形曲面,粗线为圆形曲面。

图2

b、尼龙钩的材质对毛羽的影响

玻璃纤维纱对捻线机尼龙钩的要求是具有良好的耐磨,尼龙钩长期裸露在外面,会吸收空气中的水分,影响尼龙钩的重量,从而影响纱线张力而容易产生毛羽。因此,尼龙钩必须在密封条件下运输和保存,开封后的在使用后也要立即密封保存。

c、尼龙钩的重量对毛羽的影响

如果尼龙钩重量过重会造成气圈小,纱线受到的张力过大,就会增大尼龙钩与纱线摩擦力,会造成纱线断裂,形成毛羽的几率加大。同时钢领容易磨损,捻出的管纱卷绕硬度大,纱线硬挺度降低,对减少成纱毛羽和断头都不利,卷绕过程中会产生较多毛羽。如果尼龙钩重量过轻,纺纱张力过小,运行不稳定,气圈大,捻头轻,纱线抖动,气圈膨胀,尼龙钩与纱线摩擦相对小,但易碰击隔纱板产生毛羽,并且管纱卷绕硬度过小,容易变形,不利于退解。

d、尼龙钩使用时间对毛羽的影响

通过测试数据的分析,我们认为随着使用时间的增加,尼龙钩在钢领上的磨损增加,会增加产生毛羽的比例。由实践中我们得出玻璃纤维的线密度不同,尼龙钩的使用时间也不同。

4 结论

玻纤浸润剂的配方设计、配制工艺均与玻纤纱的毛丝问题息息相关。文中介绍了一些使用效果较好的润滑剂可供选用,并建议成膜剂的选择也要考虑既具有成膜性又具有润滑性。除了浸润剂的使用要注意解决毛丝问题,同时控制玻纤拉丝的张力、降低原丝退解时的摩擦、有效控制原丝的烘干条件等生产工艺控制也是解决毛丝问题的关键。另外,加强操作工的责任心、提高企业管理水平,都是解决毛丝问题的关键所在。玻纤毛丝问题产生的原因是多种多样的,关键是要能通过表象分析出内在的原因,然后根据分析出的原因实施有效地解决措施。